في مشهد التصنيع الحديث، تعد الدقة والمتانة ركيزتين أساسيتين للنجاح. سواء كنت تعمل في صناعة السيار...

قائمة الويب

بحث المنتج

لغة

الخروج من القائمة

فئات الأخبار

المشاركات الأخيرة

-

كل ما تحتاج لمعرفته حول الرسم العميق عالي الدقة: دليلك النهائي

Jan 08,2026 -

هل من السهل تنظيف أحواض RV المصنوعة من الفولاذ المقاوم للصدأ؟

Jan 01,2026 -

لماذا تعتبر أوعية شرب الحيوانات المعدنية الخيار الأفضل لمياه الشرب الآمنة للحيوانات الأليفة؟

Dec 23,2025 -

ماذا تفعل إذا ظهرت نتوءات على أجزاء الختم المعدنية؟ كيفية تجنبها؟

Dec 09,2025 -

ما هي أجزاء الثني والرسم المعدنية؟

Dec 02,2025

كيفية تجنب التجاعيد والتكسير في إنتاج أجزاء السحب العميق من الفولاذ المقاوم للصدأ؟

فهم الأسباب الجذرية للتجاعيد والتشقق في الرسم العميق

رسم عميق من الفولاذ المقاوم للصدأ هي عملية تشكيل معدنية دقيقة تعمل على تشكيل صفائح الفولاذ المقاوم للصدأ المسطحة إلى أجزاء معقدة ومجوفة - تستخدم في الصناعات بدءًا من السيارات وحتى الأجهزة الطبية. ومع ذلك، هناك عيبان شائعان غالبًا ما يعطلان الإنتاج: التجاعيد والتشقق. يحدث التجعد عادةً عندما تتعرض الحواف الخارجية للصفائح المعدنية (المعروفة باسم "منطقة الحامل الفارغ") لشد غير كافٍ أثناء السحب، مما يتسبب في طي المواد الزائدة أو تجمعها. على النقيض من ذلك، ينبع التشقق من الضغط المفرط على المعدن - إما بسبب التوزيع غير المتساوي للقوة، أو الاختيار غير المناسب للمواد، أو التشحيم غير الكافي - الذي يتجاوز قوة الشد للفولاذ المقاوم للصدأ، مما يؤدي إلى حدوث كسور، خاصة في المناطق ذات نصف القطر الضيق. كلا العيبين لا يؤديان إلى تدمير الأجزاء فحسب، بل يؤديان أيضًا إلى إهدار المواد والوقت والعمل. وتتطلب معالجتها إصلاحات مستهدفة تتوافق مع فيزياء عملية السحب العميق والخصائص الفريدة للفولاذ المقاوم للصدأ.

الخطوة 1: حدد درجة الفولاذ المقاوم للصدأ المناسبة للرسم العميق

ليست كل درجات الفولاذ المقاوم للصدأ مناسبة بشكل متساوٍ للسحب العميق، فاختيار السبيكة الصحيحة هو خط الدفاع الأول ضد التجاعيد والتشققات. يتم تحديد قابلية تشكيل الفولاذ المقاوم للصدأ من خلال ليونته (القدرة على التمدد دون أن ينكسر) ومعدل تصلب العمل (مدى سرعة صلابة الفولاذ أثناء التشكيل).

يعتبر الفولاذ الأوستنيتي المقاوم للصدأ (على سبيل المثال، 304، 316) هو الأكثر شيوعًا للسحب العميق. إنها توفر ليونة عالية ومعدل تصلب منخفض، مما يعني أنها يمكن أن تتمدد بشكل موحد دون أن تصبح هشة أو تشققات. تعتبر الدرجة 304، على وجه الخصوص، مثالية للأجزاء العميقة والمعقدة نظرًا لقوتها المتوازنة وقابليتها للتشكيل.

يتمتع الفولاذ المقاوم للصدأ من الحديديك (على سبيل المثال، 430) بمرونة أقل ومعدلات تصلب عمل أعلى، مما يجعله أكثر ملاءمة لعمليات السحب الضحلة بدلاً من العمليات العميقة ومتعددة المراحل. يؤدي استخدام درجات الحديد للأجزاء العميقة إلى زيادة خطر التشقق، حيث يتصلب المعدن بسرعة كبيرة تحت الضغط.

بالإضافة إلى ذلك، تحقق من اتساق سمك المادة. يمكن أن تؤدي صفائح الفولاذ المقاوم للصدأ ذات السماكة غير المتساوية (أكثر من 0.1 مم) إلى توزيع غير متساوٍ للقوة أثناء السحب - قد تتمدد المناطق الرقيقة أكثر من اللازم (التشقق)، بينما قد تتسبب المناطق السميكة في تراكم المواد الزائدة (التجاعيد). قم دائمًا بمصدر الأوراق ذات التفاوتات السميكة الضيقة لمشاريع الرسم العميق.

الخطوة 2: تحسين قوة الحامل الفارغ (BHF) لمنع التجاعيد

تعد قوة الحامل الفارغة (BHF) - الضغط المطبق على الحافة الخارجية لصفائح الفولاذ المقاوم للصدأ أثناء السحب - أمرًا بالغ الأهمية للتحكم في تدفق المواد ومنع التجاعيد. يسمح القليل جدًا من BHF لمنطقة الحامل الفارغة بالتحرك بحرية، مما يؤدي إلى نشوء مادة زائدة تؤدي إلى طي التجاعيد. ومع ذلك، فإن الكثير من BHF يعيق تدفق المواد، مما يزيد من التوتر على جدران الجزء ويزيد من خطر التشقق.

لتحسين BHF:

1. ابدأ بخط الأساس: بالنسبة للفولاذ المقاوم للصدأ الأوستنيتي (على سبيل المثال، 304)، ابدأ بـ BHF بنسبة 10-15% من قوة السحب (محسوبة على أساس قوة خضوع المادة ومساحة سطح الجزء).

2. اضبط بشكل متزايد: اختبر BHF الأولي على مجموعة صغيرة من الأجزاء. إذا ظهرت التجاعيد، قم بزيادة BHF بنسبة 5-10% حتى تختفي التجاعيد. في حالة حدوث تشقق، قم بتقليل BHF قليلاً، حيث يؤدي ذلك إلى موازنة التوتر مع الاستمرار في التحكم في تدفق المواد.

3. استخدم BHF المتغير للأجزاء المعقدة: بالنسبة للأجزاء ذات الأعماق غير المستوية (على سبيل المثال، تلك ذات الشفاه أو نصف القطر الضيق)، استخدم حاملًا فارغًا مع مناطق ضغط قابلة للتعديل. وهذا يضمن ارتفاع BHF في المناطق المعرضة للتجاعيد (على سبيل المثال، الشفاه العريضة) وانخفاض BHF في المناطق المعرضة لخطر التشقق (على سبيل المثال، التجاويف العميقة).

غالبًا ما تتضمن مكابس السحب العميق الحديثة عناصر تحكم BHF الرقمية، مما يسمح بإجراء تعديلات في الوقت الفعلي للحفاظ على الاتساق عبر عمليات الإنتاج.

الخطوة 3: تحسين تصميم القالب لتقليل الضغط وهدر المواد

يؤثر تصميم القالب بشكل مباشر على كيفية تدفق الفولاذ المقاوم للصدأ ومقاومته للضغط أثناء السحب - تعد القوالب ذات التصميم السيئ سببًا رئيسيًا للتجاعيد والتشقق. تتضمن تعديلات التصميم الرئيسية لتقليل العيوب ما يلي:

تحسين نصف قطر القالب: يعد "نصف قطر الزاوية" للقالب (حيث تنحني اللوحة المسطحة في تجويف القالب) أمرًا بالغ الأهمية. يؤدي نصف القطر الصغير جدًا (أقل من 2-3 أضعاف سمك المادة) إلى إنشاء انحناءات حادة تؤدي إلى تركيز الضغط، مما يؤدي إلى التشقق. يمكن أن يؤدي نصف القطر الكبير جدًا إلى تراكم المواد الزائدة، مما يؤدي إلى التجاعيد. بالنسبة لمعظم عمليات السحب العميقة من الفولاذ المقاوم للصدأ، فإن نصف قطر القالب الذي يتراوح من 3 إلى 5 أضعاف سمك الورقة يوازن تدفق المواد وتوزيع الضغط.

أسطح القالب الملساء: تزيد أسطح القالب الخشنة أو المخدوشة من الاحتكاك بين الفولاذ المقاوم للصدأ والقالب، مما قد يسبب تدفقًا غير متساوٍ للمواد (التجاعيد) أو كشط المعدن (إضعافه ويؤدي إلى التشقق). قم بتلميع أسطح القالب حتى تصل إلى Ra 0.4μm أو أكثر سلاسة، وقم بفحصها بانتظام بحثًا عن التآكل أو التلف.

أضف حبات السحب (إذا لزم الأمر): بالنسبة للأجزاء ذات مساحات حامل فارغة كبيرة (على سبيل المثال، الشفاه العريضة)، أضف "خرزات رسم" صغيرة ومرتفعة إلى حامل القالب الفارغ. تخلق هذه الخرزات مقاومة يمكن التحكم فيها، مما يؤدي إلى إبطاء تدفق المواد ومنع تراكم المواد الزائدة في التجاعيد - دون إضافة توتر مفرط.

يمكن أن يساعد وضع النماذج الأولية مع هذه التعديلات قبل الإنتاج الكامل في تحديد عيوب التصميم وإصلاحها مبكرًا، مما يقلل من العيوب المكلفة لاحقًا.

الخطوة 4: تطبيق مواد التشحيم عالية الجودة لتقليل الاحتكاك

يعد الاحتكاك بين لوح الفولاذ المقاوم للصدأ والقالب/الضاغط سببًا خفيًا وراء كل من التجاعيد والتشققات. يؤدي الاحتكاك الزائد إلى تقييد تدفق المواد، مما يتسبب في تمدد المعدن بشكل غير متساوٍ، حيث تتشقق المناطق الرقيقة، بينما تتجعد المناطق السميكة. يقلل التشحيم المناسب من الاحتكاك، مما يسمح للمعدن بالانزلاق بسلاسة عبر القالب وتوزيع الضغط بشكل موحد.

عند اختيار واستخدام مواد التشحيم للسحب العميق للفولاذ المقاوم للصدأ:

اختر النوع المناسب: استخدم مواد التشحيم المصممة خصيصًا للفولاذ المقاوم للصدأ، والتي غالبًا ما تحتوي على إضافات الضغط الشديد (EP) التي تتحمل قوى السحب العميق العالية. بالنسبة للدرجات الأوستنيتي، تعمل مواد التشحيم ذات الأساس الزيتي أو الاصطناعية (ذات اللزوجة 100-200 سنتي ستوك عند 40 درجة مئوية) بشكل أفضل؛ تجنب استخدام مواد التشحيم ذات الأساس المائي في عمليات السحب العميقة، لأنها يمكن أن تتبخر أو تتحلل تحت الحرارة.

تطبيق طبقة متسقة: استخدم البخاخ أو الأسطوانة لتطبيق طبقة رقيقة ومتساوية من مادة التشحيم على جانبي لوح الفولاذ المقاوم للصدأ. القليل جدًا من مواد التشحيم يسبب الاحتكاك؛ يمكن أن يؤدي الإفراط في ذلك إلى تراكم مواد التشحيم في القالب، مما يعطل تدفق المواد ويسبب التجاعيد. تهدف لسمك 5-10μm.

أعد تطبيقه حسب الحاجة: بالنسبة للرسم العميق متعدد المراحل (حيث يتم تشكيل الأجزاء في تمريرات متعددة)، أعد تطبيق مادة التشحيم بين المراحل. يمكن أن يؤدي سطح المعدن إلى تآكل مادة التشحيم أثناء كل عملية سحب، مما يزيد الاحتكاك في الخطوات اللاحقة.

الخطوة 5: التحكم في معلمات العملية (السرعة ودرجة الحرارة) للتشكيل الموحد

حتى مع المواد المناسبة، وتصميم القالب، والتشحيم، فإن معلمات العملية غير الصحيحة يمكن أن تسبب عيوبًا. هناك معلمتان حاسمتان للتحكم في سرعة الرسم ودرجة الحرارة:

سرعة الرسم: يمتد الفولاذ المقاوم للصدأ بشكل موحد عند السرعات المعتدلة. السرعة العالية جدًا (تتجاوز 50 مم/ثانية للدرجات الأوستنيتي) لا تمنح المعدن وقتًا كافيًا للتدفق بالتساوي، مما يؤدي إلى إجهاد موضعي وتشقق. يمكن أن تؤدي السرعة البطيئة جدًا (أقل من 10 مم/ثانية) إلى تبريد المعدن (إذا كانت العملية تولد حرارة) أو التصاقه بالقالب، مما يؤدي إلى التجاعيد. سرعات الاختبار في نطاق 20-40 مم/ثانية وضبطها بناءً على جودة الجزء.

التحكم في درجة الحرارة: السحب العميق يولد الحرارة بسبب الاحتكاك وتصلب العمل. بالنسبة للفولاذ المقاوم للصدأ، يمكن أن تؤدي الحرارة المفرطة (أعلى من 150 درجة مئوية) إلى تقليل الليونة، مما يجعل المعدن أكثر عرضة للتشقق. لمنع ارتفاع درجة الحرارة:

استخدم القوالب المبردة (عبر السترات المائية) لإنتاج كميات كبيرة.

قم بإيقاف الإنتاج مؤقتًا لفترة وجيزة كل 50-100 جزء للسماح للقالب والمعدن بالتبريد.

تجنب تكديس الأجزاء المرسومة حديثًا، حيث يمكن للحرارة المحتبسة بين الأجزاء أن تضعف المعدن وتتسبب في حدوث تشققات بعد التشكيل.

الخطوة 6: تنفيذ عمليات التفتيش بعد الرسم وتحسينات العملية

لا ينتهي منع التجاعيد والتشققات عند الإنتاج، إذ تعد عمليات الفحص المنتظمة والتحسين المستمر أمرًا أساسيًا لتقليل العيوب على المدى الطويل.

افحص الأجزاء مباشرة بعد الرسم: استخدم عمليات الفحص البصري للتحقق من التجاعيد أو الشقوق السطحية، واستخدم الفرجار لقياس سمك الجدار (يشير السمك غير المتساوي إلى نقاط الضغط التي قد تؤدي إلى التشقق). بالنسبة للأجزاء المهمة، استخدم طرق الاختبار غير المدمر (NDT) مثل الاختبار بالموجات فوق الصوتية للكشف عن الشقوق المخفية.

تتبع أنماط العيوب: قم بتسجيل نوع العيوب وموقعها وتكرارها (على سبيل المثال، "التجاعيد على حواف الحافة" أو "التكسير عند نصف قطر القالب"). تساعد هذه البيانات في تحديد الأسباب الجذرية - على سبيل المثال، إذا ظهرت الشقوق باستمرار في نفس المنطقة، فقد يحتاج نصف قطر القالب إلى التعديل.

مشغلو القطار: تأكد من أن موظفي الإنتاج يفهمون كيفية ضبط BHF، وتطبيق مواد التشحيم، ومراقبة معلمات العملية. حتى أخطاء المشغل الصغيرة (على سبيل المثال، التشحيم غير المتساوي أو إعدادات BHF غير الصحيحة) يمكن أن تؤدي إلى عيوب، لذا يعد التدريب المنتظم على أفضل الممارسات أمرًا ضروريًا.

الخلاصة: نهج منهجي للرسم العميق الخالي من العيوب

يتطلب تجنب التجاعيد والتشققات في السحب العميق للفولاذ المقاوم للصدأ اتباع نهج منهجي - يبدأ باختيار المواد ويمتد حتى تصميم القالب، والتحكم في العملية، وفحص ما بعد الإنتاج. من خلال اختيار درجات الفولاذ المقاوم للصدأ المرن، وتحسين قوة الحامل الفارغ، وصقل هندسة القالب، واستخدام التشحيم عالي الجودة، والتحكم في السرعة ودرجة الحرارة، وتنفيذ عمليات التفتيش المنتظمة، يمكن للمصنعين تقليل العيوب بشكل كبير. الهدف هو تحقيق التوازن بين تدفق المواد (لمنع التجاعيد) وتوزيع الضغط (لمنع التشقق) - وهو التوازن الذي يأتي من فهم الخصائص الفريدة للفولاذ المقاوم للصدأ وفيزياء عملية السحب العميق. من خلال هذه الخطوات، يمكن لفرق الإنتاج إنشاء أجزاء سحب عميقة عالية الجودة وخالية من العيوب من الفولاذ المقاوم للصدأ.

أوعية الشرب المعدنية للحيوانات: هل الأوعية البلاستيكية عرضة للكسر وإخفاء البكتيريا؟ هل يمكن للإصدارات المعدنية حل مشكلات نظافة مياه الماشية؟

ما هي المواد التي تعزز متانة أجزاء الختم؟

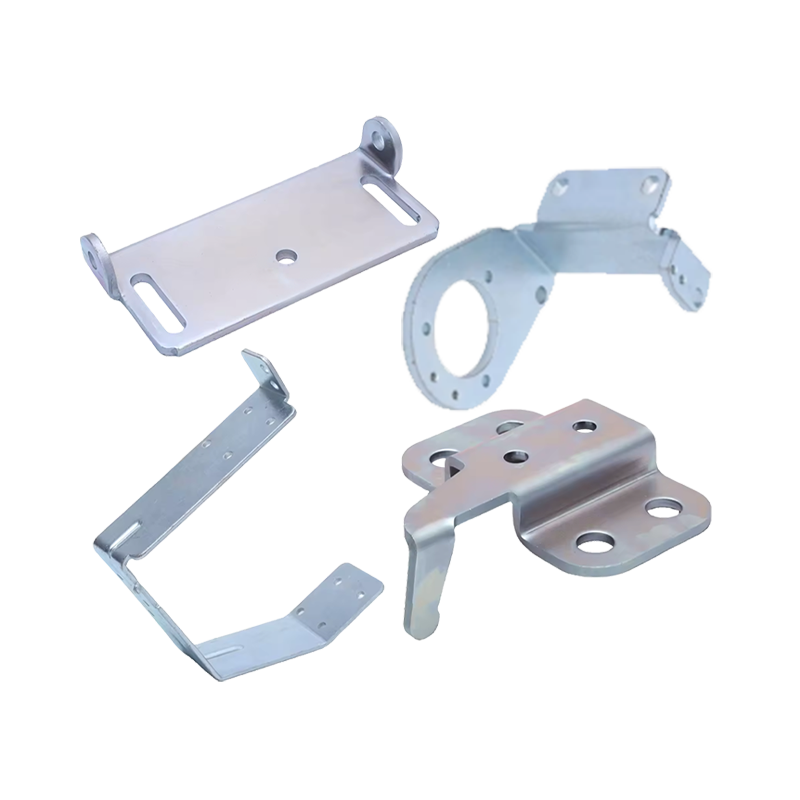

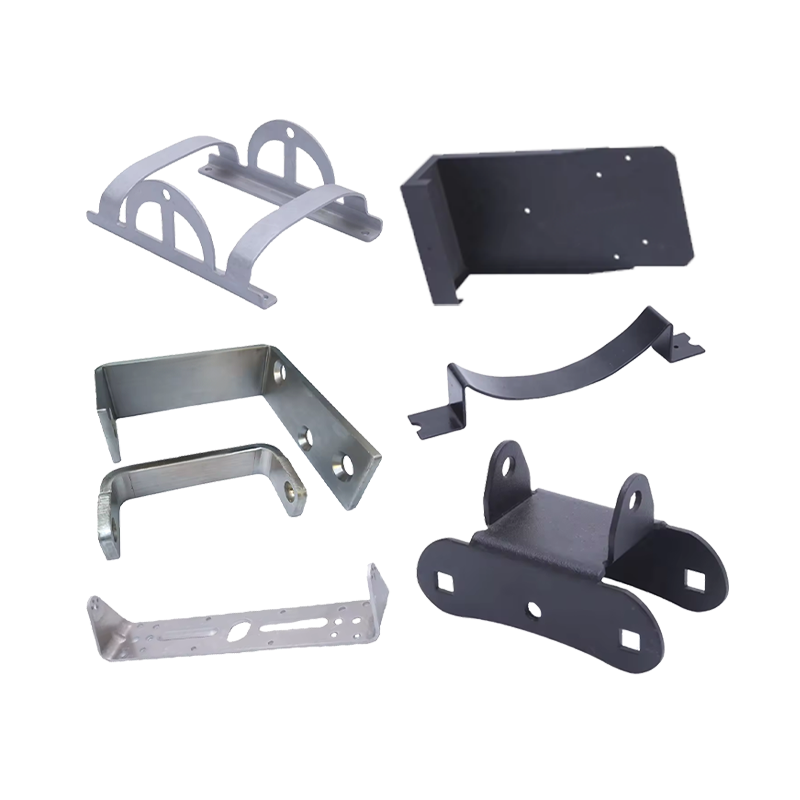

المنتجات ذات الصلة

سواء كنت تريد أن تصبح شريكًا لنا أو تحتاج إلى إرشاداتنا المهنية أو دعمنا في اختيارات المنتجات وحلول المشكلات، فإن خبرائنا مستعدون دائمًا للمساعدة في غضون 12 ساعة على مستوى العالم

اتصل بناPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: دوريس@dashengmetal.com [email protected]

Address: الوحدة 2، المبنى 19، حديقة Zhichuangzhizao، منطقة Chengdong الصناعية، Xiangshan، Ningbo، 315705، Zhejiang، الصين

بالنسبة لعشاق المركبات الترفيهية، مساحة المطبخ محدودة، كما تؤثر مادة الحوض وسهولة تنظيفه بشكل مبا...

مع تزايد الوعي برعاية الحيوانات الأليفة، يولي أصحاب الحيوانات الأليفة المزيد والمزيد من الاهتمام ...