في مشهد التصنيع الحديث، تعد الدقة والمتانة ركيزتين أساسيتين للنجاح. سواء كنت تعمل في صناعة السيار...

قائمة الويب

بحث المنتج

لغة

الخروج من القائمة

فئات الأخبار

المشاركات الأخيرة

-

كل ما تحتاج لمعرفته حول الرسم العميق عالي الدقة: دليلك النهائي

Jan 08,2026 -

هل من السهل تنظيف أحواض RV المصنوعة من الفولاذ المقاوم للصدأ؟

Jan 01,2026 -

لماذا تعتبر أوعية شرب الحيوانات المعدنية الخيار الأفضل لمياه الشرب الآمنة للحيوانات الأليفة؟

Dec 23,2025 -

ماذا تفعل إذا ظهرت نتوءات على أجزاء الختم المعدنية؟ كيفية تجنبها؟

Dec 09,2025 -

ما هي أجزاء الثني والرسم المعدنية؟

Dec 02,2025

ما هي عمليات تصنيع الصفائح المعدنية المخصصة المصنوعة من الفولاذ المقاوم للصدأ والتي تضمن مقاومة التآكل والقوة؟

الفولاذ المقاوم للصدأ الصفائح المعدنية المخصصة يستخدم على نطاق واسع في صناعات مثل الأجهزة الطبية، وتجهيز الأغذية، والهندسة البحرية - حيث تكون مقاومة التآكل (لتحمل البيئات القاسية) والقوة (لدعم الأحمال الهيكلية) غير قابلة للتفاوض. ومع ذلك، لا تحافظ جميع عمليات التصنيع على هاتين الخاصيتين الأساسيتين بالتساوي؛ قد يؤدي بعضها إلى إضعاف المعدن أو خلق نقاط ضعف للصدأ. لضمان أن المنتج النهائي يلبي متطلبات الأداء، من المهم اختيار العمليات التي تعزز مقاومة التآكل والقوة بدلاً من التنازل عنها. دعونا نحلل خطوات التصنيع الرئيسية التي تحقق هذا التوازن.

ما هي عمليات المعالجة المسبقة للمواد التي تضع الأساس لمقاومة التآكل والقوة؟

قبل القطع أو التشكيل، تعمل صفائح الفولاذ المقاوم للصدأ المعالجة مسبقًا على إزالة الملوثات وتثبيت سطح المعدن - وهذا هو خط الدفاع الأول ضد التآكل ويضمن احتفاظ المادة بقوتها الكامنة.

أولا، إزالة الشحوم الكيميائية والتخليل ضرورية. غالبًا ما تترك عمليات التصنيع الزيوت أو مواد التشحيم أو جزيئات الحديد على سطح الفولاذ المقاوم للصدأ. يمكن أن تؤدي هذه الملوثات إلى حدوث تآكل موضعي (مثل الحفر) وإضعاف الطبقة السطحية للمعدن. تستخدم عملية إزالة الشحوم المحاليل القلوية أو المذيبة لإذابة الزيوت، بينما يؤدي التخليل (عادةً بحمض النيتريك أو مزيج حمض النيتريك الهيدروفلوريك) إلى إزالة الصدأ أو الترسبات الكلسية أو الحديد. بالنسبة للتطبيقات الحساسة للتآكل (مثل معدات تجهيز الأغذية)، فإن التخليل يتبعه التخميل - وهي عملية تخلق طبقة رقيقة موحدة من أكسيد الكروم على السطح. تعمل هذه الطبقة كحاجز أمام الرطوبة والمواد الكيميائية، مما يعزز مقاومة التآكل دون تقليل قوة شد المعدن (يحتفظ الفولاذ المقاوم للصدأ بنسبة 95% من قوته الأصلية بعد التخميل المناسب).

ثانيًا، التلدين لتخفيف الضغط يمنع فقدان القوة في الصفائح السميكة. قد تؤدي صفائح الفولاذ المقاوم للصدأ التي يزيد سمكها عن 3 مم إلى حدوث ضغوط داخلية أثناء الدرفلة أو التخزين، مما قد يؤدي إلى التشقق أثناء التشكيل أو التآكل في البيئات عالية الرطوبة. التلدين لتخفيف الضغط يسخن الصفائح إلى 800-900 درجة مئوية (اعتمادًا على السبيكة) ويحتفظ بها لمدة 1-2 ساعات قبل أن تبرد ببطء. تعمل هذه العملية على تخفيف الضغوط الداخلية، والحفاظ على قوة خضوع المعدن (وهو أمر بالغ الأهمية للمكونات الحاملة) مع ضمان بقاء السطح موحدًا للعمليات اللاحقة (مثل اللحام أو التلميع).

ثالثًا، يضمن التحقق من تنظيف السطح فعالية المعالجة المسبقة. بعد المعالجة المسبقة، يجب أن تخضع الألواح لفحوصات بصرية (للبقايا) واختبارات كيميائية (على سبيل المثال، اختبار الفيروكسيل للكشف عن الحديد الحر). حتى الآثار الصغيرة من الحديد يمكن أن تسبب "تلطيخ الصدأ" لاحقًا - لذا فإن التنظيف الشامل غير قابل للتفاوض من أجل مقاومة التآكل على المدى الطويل.

ما هي عمليات القطع التي تحافظ على مقاومة الفولاذ المقاوم للصدأ للتآكل وسلامته الهيكلية؟

يجب أن يتجنب قطع الفولاذ المقاوم للصدأ حسب الحجم إنشاء مناطق متأثرة بالحرارة (HAZs) أو نتوءات سطحية - وكلاهما يمكن أن يضعف المعدن ويزيد من خطر التآكل.

أولاً، يعتبر القطع بالليزر مثاليًا للدقة والحفاظ على الممتلكات. تستخدم ماكينات قطع ألياف الليزر أشعة عالية الطاقة لصهر الفولاذ المقاوم للصدأ، مع الحد الأدنى من انتقال الحرارة إلى المواد المحيطة. وينتج عن ذلك مناطق مناطق خطرة ضيقة (عادةً .10.1 مم للصفائح الرقيقة) لا تغير التركيب الكيميائي للمعدن أو قوة الشد. على عكس القطع بالبلازما (الذي يمكن أن يترك حافة خشنة وغنية بالأكسيد)، ينتج القطع بالليزر حافة ناعمة وخالية من النتوءات وتتطلب القليل من المعالجة اللاحقة - مما يقلل من فرصة حدوث شقوق تسبب التآكل. بالنسبة للألواح السميكة (3-10 مم)، يؤدي القطع بالليزر بغاز النيتروجين المساعد إلى تعزيز مقاومة التآكل: حيث يمنع النيتروجين الأكسدة أثناء القطع، مما يترك سطحًا نظيفًا وخاليًا من الأكسيد وجاهزًا للحام أو الثني.

ثانيًا، القطع بنفث الماء مناسب للسبائك الحساسة للتآكل (مثل 316L). يستخدم القطع بنفث الماء تيارًا عالي الضغط من الماء ممزوجًا بجزيئات كاشطة (على سبيل المثال، العقيق) لقطع الفولاذ المقاوم للصدأ - ولا يتطلب الأمر أي حرارة، لذلك لا يوجد خطر على البيئة أو أكسدة السطح. تحافظ هذه العملية على القوة الكاملة للمعدن (بدون إضعاف ناجم عن الحرارة) وتترك حافة ناعمة تقاوم الحفر. إنه مفيد بشكل خاص لمكونات الأجهزة الطبية أو المعدات الغذائية، حيث يمكن حتى للعيوب السطحية البسيطة أن تؤوي البكتيريا أو المواد الكيميائية.

ثالثًا، يتطلب القص (للألواح الرقيقة) صيانة مناسبة للأداة. بالنسبة للصفائح التي يقل سمكها عن 2 مم، يكون القص الميكانيكي فعالاً من حيث التكلفة، ولكن الشفرات الباهتة يمكن أن تسبب نتوءات أو تشوه الحافة. تحبس النتوءات الرطوبة والملوثات، مما يؤدي إلى التآكل، بينما يؤدي التشوه إلى إضعاف قوة حافة الصفيحة. لتجنب ذلك، يجب شحذ أدوات القص كل 500-1000 قطعة، ويجب ضبط فجوة القص (المسافة بين الشفرات العلوية والسفلية) على 5-10% من سمك الورقة. وهذا يضمن قطعًا نظيفًا ومستقيمًا يحافظ على قوة حافة المعدن ومقاومته للتآكل.

ما هي عمليات التشكيل والانحناء التي تمنع فقدان القوة وقابلية التآكل؟

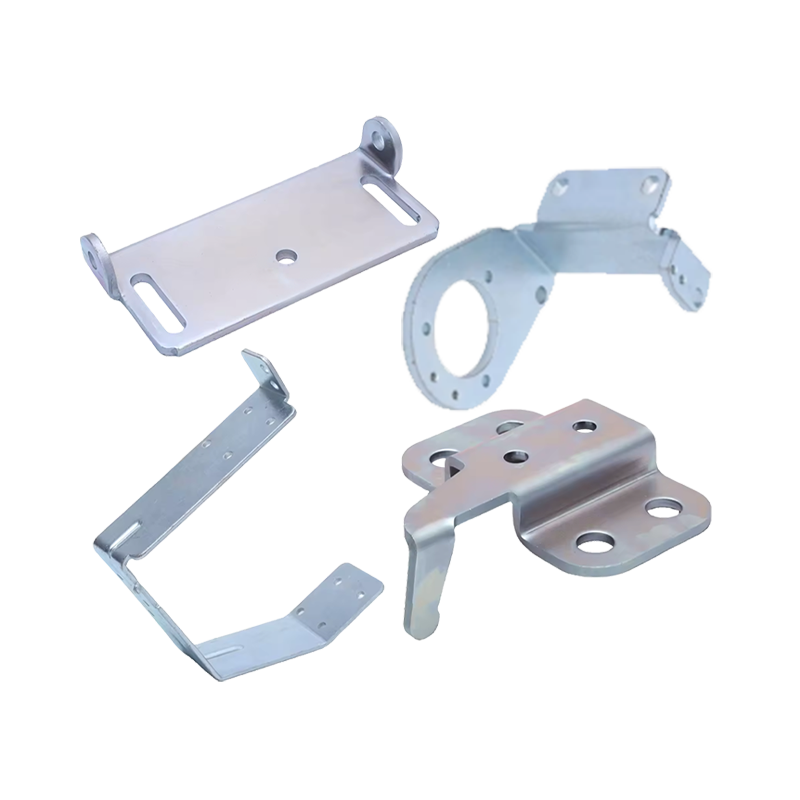

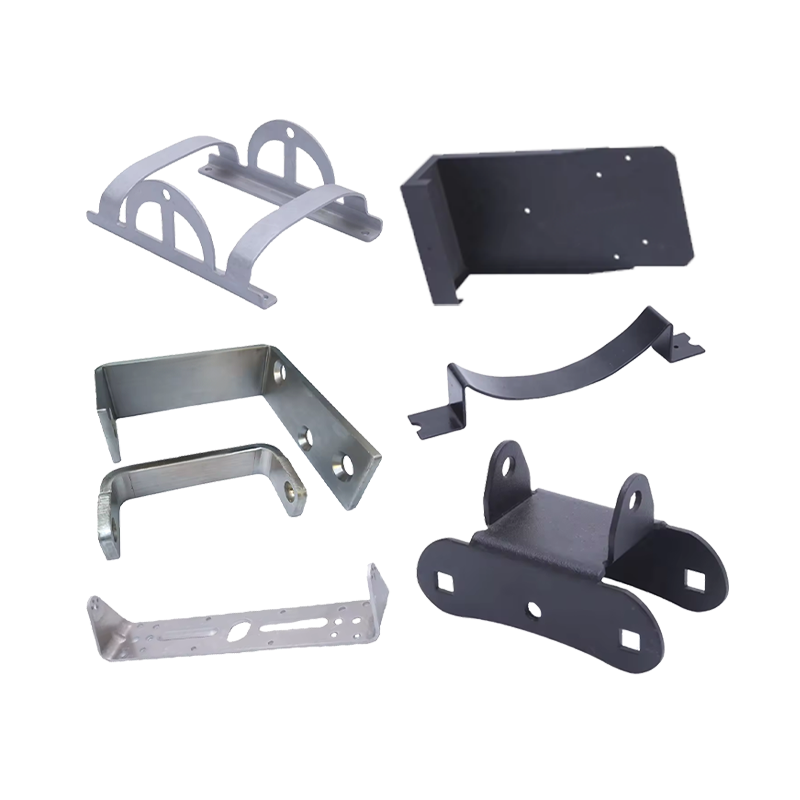

تشكيل الأشكال (مثل الثني والرسم العميق). الفولاذ المقاوم للصدأ إلى مكونات وظيفية - ولكن التقنيات غير السليمة يمكن أن تؤدي إلى حدوث شقوق، أو ترقق المعدن، أو إتلاف الطبقة السطحية المقاومة للتآكل.

أولاً، يحافظ الضغط الدقيق على الكبح مع الضغط المتحكم فيه على السُمك والقوة. عند ثني الفولاذ المقاوم للصدأ، يمكن أن يؤدي الضغط الزائد إلى ترقق الحافة الخارجية للثني (تقليل القوة) أو تشقق السطح (إنشاء نقاط دخول للتآكل). تستخدم مكابح الضغط الحديثة أدوات تحكم CNC لتطبيق ضغط ثابت (يتم ضبطه حسب سماكة الصفائح والسبائك) وتتميز بأدوات ذات حواف مستديرة (لتجنب الانحناءات الحادة التي تسبب التشقق). على سبيل المثال، يتطلب ثني لوح من الفولاذ المقاوم للصدأ 304 بسمك 1 مم قوة ضغط تبلغ 5-8 طن (اعتمادًا على زاوية الانحناء) ونصف قطر أداة يبلغ ≥1 مم - وهذا يضمن احتفاظ الانحناء بنسبة 90% من سمك الورقة الأصلي وبقاء طبقة الأكسيد السطحية سليمة.

ثانيًا، السحب العميق مع اختيار مواد التشحيم يحمي مقاومة التآكل. يعمل الرسم العميق (المستخدم في صنع مكونات مثل الخزانات أو الأوعية) على تمديد الفولاذ المقاوم للصدأ إلى أشكال ثلاثية الأبعاد. بدون التشحيم المناسب، يمكن للمعدن أن يخدش القالب، مما يؤدي إلى إتلاف طبقة أكسيد الكروم وتعريض المعدن الأساسي للتآكل. تعمل مواد التشحيم الغذائية أو الطبية (على سبيل المثال، مواد التشحيم المعتمدة على الزيوت المعدنية أو الاصطناعية) على إنشاء حاجز بين الورقة والقالب، مما يمنع الخدوش بينما يسمح بالتشكيل السلس. بعد السحب، تتم إزالة مواد التشحيم بالكامل عن طريق إزالة الشحوم (لتجنب التلوث)، مما يضمن بقاء السطح النهائي مقاومًا للتآكل.

ثالثًا، يقوم فحص ما بعد التشكيل بحثًا عن العيوب باكتشاف المشكلات مبكرًا. بعد التشكيل، يجب فحص المكونات بحثًا عن الشقوق (من خلال اختبار تغلغل الصبغة) وتغيرات السُمك (من خلال أجهزة قياس الموجات فوق الصوتية). يمكن أن تؤدي الشقوق الصغيرة التي يصل حجمها إلى 0.01 مم إلى تآكل سريع، في حين أن تقليل السُمك بنسبة تزيد عن 10% (على سبيل المثال، ورقة 2 مم تم ترققها إلى 1.7 مم) تقلل من قدرة التحمل. يسمح اكتشاف هذه العيوب مبكرًا بإجراء الإصلاحات (على سبيل المثال، طحن الشقوق الصغيرة) قبل أن ينتقل المكون إلى التجميع النهائي.

ما هي عمليات اللحام التي تضمن وصلات قوية ومقاومة للتآكل؟

يعد اللحام أمرًا بالغ الأهمية لتجميع مكونات الصفائح المعدنية - ولكنه أيضًا خطوة عالية الخطورة: يمكن أن تؤدي اللحامات الضعيفة إلى إنشاء نقاط ضعف (فشل تحت الحمل) أو شقوق (حبس الرطوبة والتسبب في التآكل).

أولاً، يُفضل اللحام بقوس غاز التنغستن (GTAW، أو لحام TIG) للتطبيقات الحساسة للتآكل. تستخدم GTAW قطبًا كهربائيًا من التنجستين غير قابل للاستهلاك وغازًا خاملًا (مزيج الأرجون أو الأرجون والهيليوم) لحماية حوض اللحام من الأكسجين والنيتروجين. ينتج عن ذلك لحامات نظيفة ودقيقة مع الحد الأدنى من المناطق الخطرة - وهو أمر بالغ الأهمية للحفاظ على مقاومة التآكل (عدم تكوين أكسيد في اللحام) والقوة (تتوافق قوة شد اللحام مع 80-90٪ من المعدن الأساسي). بالنسبة للمعدات الطبية أو الغذائية، غالبًا ما يتم استخدام GTAW مع "التطهير الخلفي" (غاز الأرجون على الجانب الخلفي من اللحام) لمنع الأكسدة على السطح الداخلي للأنابيب أو الخزانات - مما يؤدي إلى القضاء على بقع التآكل المخفية.

ثانيًا، يضمن اللحام بالليزر النبضي القوة في الصفائح الرقيقة. بالنسبة للصفائح التي يقل سمكها عن 1 مم (على سبيل المثال، أغلفة الأجهزة الطبية)، يوفر اللحام بالليزر النبضي نبضات قصيرة وعالية الطاقة تعمل على إذابة المعدن دون إنشاء مناطق خطرة كبيرة. تكون خرزة اللحام ضيقة (.50.5 مم) وموحدة، مع عدم وجود فجوات أو مسامية - وهذا يمنع التآكل ويضمن قدرة اللحام على تحمل الضغط المتكرر (على سبيل المثال، الاهتزاز في معدات التشخيص). على عكس اللحام القوسي التقليدي، لا يتطلب اللحام بالليزر النبضي معدن حشو (والذي يمكن أن يؤدي إلى شوائب)، لذلك يحتفظ اللحام بنفس مقاومة التآكل مثل المعدن الأساسي.

ثالثًا، يقوم التنظيف والتخميل بعد اللحام بإصلاح طبقة التآكل. يمكن أن يؤدي اللحام إلى إتلاف طبقة أكسيد الكروم بالقرب من اللحام، مما يخلق منطقة "حساسة" حيث من المحتمل حدوث التآكل. يستخدم تنظيف ما بعد اللحام فرش سلكية (غير معدنية، لتجنب تلوث الحديد) لإزالة تناثر اللحام، يليها التخليل والتخميل (كما هو الحال في المعالجة المسبقة). يؤدي ذلك إلى استعادة طبقة أكسيد الكروم، مما يضمن أن تكون منطقة اللحام مقاومة للتآكل مثل باقي المكونات. بالنسبة للمكونات الهيكلية (مثل الأقواس البحرية)، فإن تخفيف إجهاد ما بعد اللحام (التسخين إلى 600-700 درجة مئوية) يزيد من تقوية اللحام عن طريق تقليل الضغوط المتبقية.

ما هي عمليات التشطيب السطحي التي تعزز مقاومة التآكل والقوة؟

لا تعمل التشطيبات السطحية على تحسين الشكل الجمالي فحسب، بل إنها تضيف طبقة واقية تعزز مقاومة التآكل ويمكنها أيضًا تعزيز قوة السطح (على سبيل المثال، مقاومة الخدش).

أولاً، يعد التلميع الكهربائي هو الخيار الأفضل للبيئات المعرضة للتآكل. يستخدم التلميع الكهربائي تيارًا كهربائيًا لإذابة طبقة رقيقة (5-10 ميكرومتر) من الفولاذ المقاوم للصدأ من السطح، مما يخلق لمسة نهائية ناعمة تشبه المرآة. تقلل هذه العملية من خشونة السطح (تنخفض قيمة Ra إلى .20.2μm) وتزيل الشقوق الصغيرة أو الشقوق التي تحبس الملوثات. على سبيل المثال، يقاوم الفولاذ المقاوم للصدأ المصقول كهربائيًا في المعدات الصيدلانية نمو البكتيريا والتآكل الكيميائي، بينما يزيد السطح الأملس أيضًا من مقاومة التآكل (إطالة عمر المكون). على عكس التلميع الميكانيكي (الذي يمكن أن يترك خدوشًا دقيقة)، فإن التلميع الكهربائي لا يضعف المعدن، حيث تظل قوة الشد دون تغيير.

ثانيًا، يضيف طلاء المسحوق (للاستخدامات غير الغذائية/الطبية) حاجزًا متينًا. يتم تطبيق مسحوق الطلاء على سطح الفولاذ المقاوم للصدأ بمسحوق بوليمر جاف، والذي يتم معالجته بعد ذلك عند درجة حرارة 180-200 درجة مئوية لتشكيل طبقة صلبة وموحدة. تحمي هذه الطبقة (التي يبلغ سمكها 50-100 ميكرومتر) من الأشعة فوق البنفسجية، والمياه المالحة، والمواد الكيميائية الصناعية - وهي مثالية للمكونات الخارجية أو البحرية. عند تطبيقه بشكل صحيح، لا يقلل طلاء المسحوق من قوة المعدن (لا يزال الفولاذ المقاوم للصدأ الأساسي يدعم الأحمال الهيكلية) ويمكن تخصيصه لمقاومة الصدمات (على سبيل المثال، مساحيق عالية المتانة للآلات الثقيلة).

ثالثًا، يوازن التنظيف بالفرشاة (للاحتياجات الزخرفية والوظيفية) بين مقاومة التآكل والقبضة. يستخدم التنظيف بالفرشاة أحزمة كاشطة لإنشاء لمسة نهائية خطية غير لامعة. على الرغم من أنه لا يعمل على تنعيم السطح بنفس قدر التلميع الكهربائي (قيمة Ra ≈0.8–1.6μm)، إلا أنه يزيل الملوثات السطحية ويخلق نسيجًا موحدًا يقاوم بصمات الأصابع (مفيد للأجهزة الاستهلاكية). يؤدي الفرشاة أيضًا إلى تقوية السطح قليلًا عن طريق تقوية الطبقة العليا - مما يزيد من مقاومة الخدش دون المساس بمرونة المعدن (مهم للمكونات التي تحتاج إلى الانحناء قليلاً تحت الحمل).

بالنسبة لتصنيع الصفائح المعدنية المخصصة من الفولاذ المقاوم للصدأ، فإن ضمان مقاومة التآكل والقوة لا يقتصر فقط على اختيار السبيكة المناسبة - بل يتعلق أيضًا باختيار العمليات التي تحمي الخصائص المتأصلة للمعدن في كل خطوة. من المعالجة المسبقة إلى تشطيب السطح، يجب أن تكون كل عملية مصممة خصيصًا للتطبيق: قد تتطلب الأجهزة الطبية لحام TIG وتلميع كهربائي، بينما تحتاج المكونات البحرية إلى طلاء مسحوق وتليين لتخفيف الضغط. ومن خلال تحديد أولويات هذه العمليات، يمكن للمصنعين إنشاء منتجات تتحمل البيئات القاسية، وتدعم الأحمال الهيكلية، ولها عمر خدمة طويل. في الصناعات التي يكون فيها الفشل مكلفًا (على سبيل المثال، المجال الطبي أو الطيران)، لا تعد هذه العمليات مجرد أفضل الممارسات - بل إنها ضرورية للسلامة والموثوقية.

عند اختيار الأجزاء المعدنية، كيف يمكن مطابقة الخصائص الميكانيكية بسرعة مع سيناريوهات التطبيق الفعلية؟

أقدام البليت: بلاستيكية أم معدنية؟ كيفية مطابقة سعة تحميل البليت لتجنب الضرر؟

المنتجات ذات الصلة

سواء كنت تريد أن تصبح شريكًا لنا أو تحتاج إلى إرشاداتنا المهنية أو دعمنا في اختيارات المنتجات وحلول المشكلات، فإن خبرائنا مستعدون دائمًا للمساعدة في غضون 12 ساعة على مستوى العالم

اتصل بناPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: دوريس@dashengmetal.com [email protected]

Address: الوحدة 2، المبنى 19، حديقة Zhichuangzhizao، منطقة Chengdong الصناعية، Xiangshan، Ningbo، 315705، Zhejiang، الصين

بالنسبة لعشاق المركبات الترفيهية، مساحة المطبخ محدودة، كما تؤثر مادة الحوض وسهولة تنظيفه بشكل مبا...

مع تزايد الوعي برعاية الحيوانات الأليفة، يولي أصحاب الحيوانات الأليفة المزيد والمزيد من الاهتمام ...